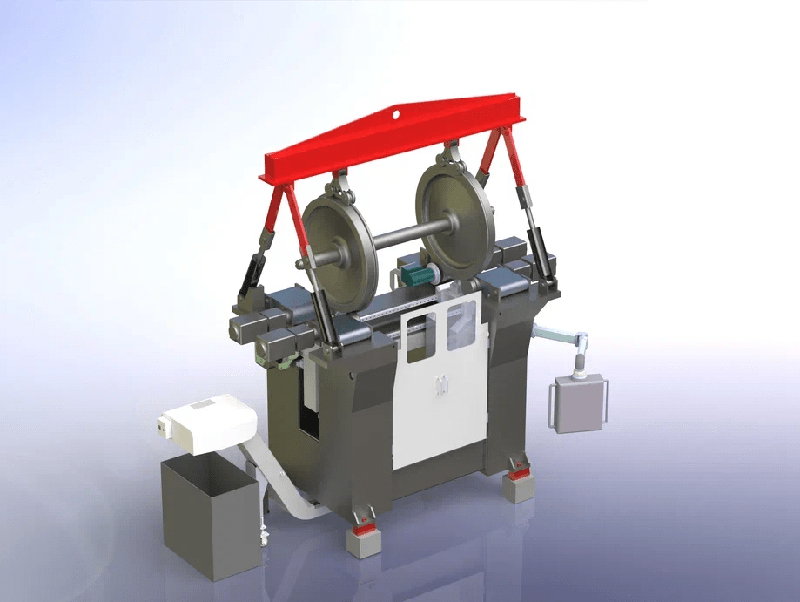

Напольный станок с выкаткой КП серии СКС 83.00-3

Новая разработка 2024 года. Имеет компактную компоновку. Идеально подходит для УЖДТ добывающих предприятий с собственным парком грузовых вагонов, локомотивов.

Стоимость — от 30 млн. руб.

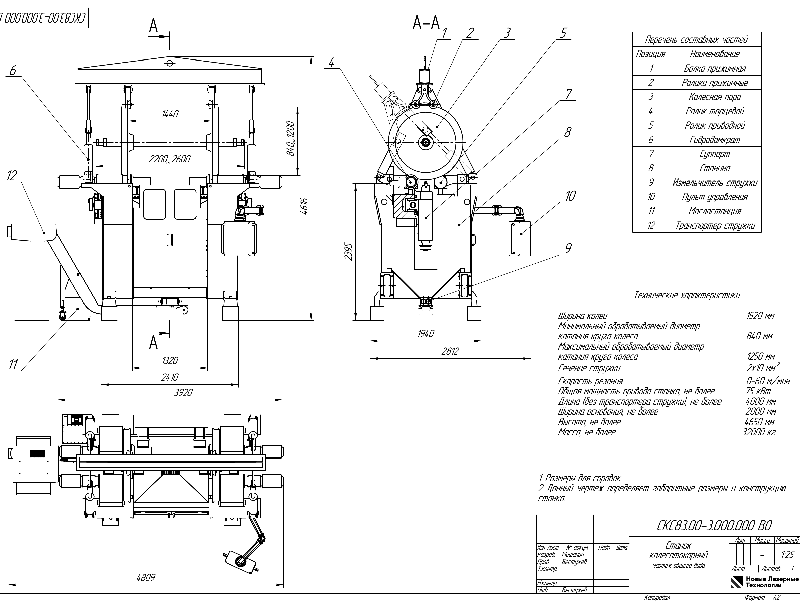

Технические характеристики

- масса станка — не более 32 т

- габаритные размеры — 4810 х 2100 х 4620 мм

- сечение стружки, мм², не менее — 2х10

- время обточки 1 КП — от 40 минут

- режим обточки — автоматический

- встроенная измерительная система

- конвейер для стружки и стружкодробление

О станке

Основные преимущества станка — это высокая производительность и компактность (станок можно уместить в фуру или контейнер без капитальной разборки узлов), а также нижнее расположение суппортов, что позволяет легко отводить стружку из зоны резания.

Инновационная система прижима колесной пары состоит из двух спаренных гидроцилиндров, по два на каждое колесо. Они шарнирно соединены с силовой прижимной балкой, на которой расположены колодки с двумя верхними прижимными призматическими роликами. Контакт верхних роликов происходит с профилем гребня колеса. Нижние прижимные ролики имеют соосное расположение с приводными мотор-редукторами, которые запускают во вращение колёсную пару (главный привод). За счёт гидродомкратов, установленных под каждым из прижимных нижних роликов, обеспечивается точная выставка колёсной пары в осях станка, а при помощи гидроцилиндров балки и верхних роликов достигается эффективный силовой поджим колесной пары к приводным роликам. Усилия прижима составляют около 25 тонн, чтобы обеспечить необходимую силу резания при обработке. В станке предусмотрена система измельчения и отвода стружки из-под станка.

В левом и правом суппортах встроены точные датчики контроля профиля колесной пары, которые защищены прочным кожухом и откидывающейся крышкой. До и после обработки колесной пары датчики под управлением системы ЧПУ станка выдвигаются к колесу, обкатывают колёсную пару благодаря вращению приводных роликов и контролируют линейные размеры, расположение гребня на колесе и его толщину. После измерений данные заносятся в систему станка, и датчики убираются в кожух автоматически. Предусмотрен удобный выносной пульт управления, смонтированный на системе рычагов с шарнирами, для обеспечения удобства обслуживания и работы на станке.

Конструкция станины станка представляет собой два сварных корпуса U-образной формы, скреплённых между собой двумя силовыми балками и траверсой горизонтального хода суппортов, на которой установлены роликовые направляющие качения. По направляющим перемещаются левый и правый суппорта с выдвижными ползунами. Станок установлен на четыре клиновых опоры, что позволяет исключить большое количество избыточных связей, отрицательно влияющих на точность станка и его жёсткость.

Порядок работы на станке:

-

Для установки колёсной пары на станок необходимо отвести прижимную балку в положение наклона (загрузка КП).

-

Колёсная пара с помощью траверсы и кран-балки устанавливается на станок, на прижимные ролики. Благодаря тому, что прижимные ролики наклонены и разведены в стороны, колёсная пара самоустанавливается в продольной оси станка.

-

Оператор демонтирует транспортировочную траверсу, отводит кран-балку и освобождает зону работы на станке.

-

С пульта управления оператор активирует зажим колёсной пары кнопкой, в систему ЧПУ станка посылается сигнал о необходимости выравнивания колёсной пары в горизонтальной плоскости. С этой целью боковые ролики выставляют колёсную пару в плоскости симметрии межбандажного расстояния.

-

После подтверждения оператором система ЧПУ выравнивает прижимную балку в вертикальном положении, а прижим нижних роликов и сжатие гидроцилиндров позволяют колёсной паре самоустановиться в необходимом положении.

-

Затем оператор запускает цикл контроля расположения колёсной пары. Правый и левый суппорты подходят к профилям колес справа и слева соответственно.

-

Благодаря системе ЧПУ и активации цикла измерений из корпусов суппортов выдвигаются датчики контроля профиля колеса. Откидывается защитная крышка, подводятся датчики к профилю и начинается процесс обкатки колёсной пары, которая вращается с помощью приводных роликов. В датчики контроля профиля встроены энкодеры, обеспечивающие высокую точность измерений. Активный контактный ролик датчика катится по поверхности колеса и гребня. Затем датчик измеряет линейные размеры колеса с левой и с правой сторон.

-

После загрузки всех необходимых данных в систему станка, оператор настраивает режимы резания и запускает процесс обработки. Обработка профиля колёсной пары происходит одновременно правым и левым суппортами, которые перемещаются в горизонтальной плоскости и с выдвижением ползунов в вертикальной плоскости. В станке предусмотрены дверцы для защиты оператора в процессе обработки. Если в процессе обработки потребуется удалить сливную стружку из зоны резания, оператор может открыть дверь и очистить зону резания. Измельчитель, установленный внизу станка, в совокупности с конвейером для стружки, работает в постоянном режиме при точении колёсной пары.

-

После обработки запускается цикл контроля профиля и геометрических размеров колес.

-

При подтверждении оператором полученных параметров начинается процесс отжима колёсной пары для её последующей транспортировки с использованием кран-балки. Прижимные ролики отводятся, балка переводится в положение «загрузка КП», обеспечивая оператору доступ для установки транспортировочной траверсы. Далее цикл установки и обточки повторяется.

Примеры использования

- Для обточки выкаченных КП вагонов

- Для локомотивов

- Для пригородных электропоездов

Примеры использования

- Для обточки выкаченных КП вагонов

- Для локомотивов

- Для пригородных электропоездов